铸造铝合金与压铸铝合金的核心区别在于生产工艺和材料特性的适配性。

以下是两者的详细对比:

1. 定义与工艺差异

-

铸造铝合金:

泛指所有通过铸造工艺成型的铝合金,包括砂型铸造、金属型铸造(重力铸造)、低压铸造等。 - 工艺特点:液态金属在较低压力(或无压力)下缓慢充型,冷却时间较长。

- 适用场景:大型零件(如发动机缸体)、厚壁件或小批量生产。

-

压铸铝合金:

特指采用**高压压铸(Die Casting)**工艺成型的铝合金。 - 工艺特点:液态金属在高压(几十至几百兆帕)下高速注入模具,快速冷却成型。

- 适用场景:薄壁复杂件(如手机外壳、汽车变速箱壳体),适合大批量生产。

2. 材料成分差异

|

特性 |

铸造铝合金 |

压铸铝合金 |

|

典型牌号 |

ZL101(Al-Si系)、ZL201(Al-Cu系) |

ADC12(日本)、A380(美国) |

|

硅含量 |

中低(5-12%) |

高(9-12%) |

|

其他元素 |

可能含铜、镁、锌 |

高硅、高铁(增强流动性) |

|

流动性 |

较低,依赖重力充型 |

极高,适应高压快速充型 |

原因:压铸需材料在极短时间内填满复杂模具,高硅含量可降低熔点、提升流动性,而高铁含量(0.8-1.3%)可减少与模具的粘黏。

3. 性能对比

- 力学性能:

- 压铸件因快速冷却可能形成细晶组织,但内部易存气孔,抗拉强度通常低于铸造件(例如ADC12的抗拉强度约240MPa,而铸造ZL101A可达290-350MPa)。

- 铸造铝合金可通过T6热处理大幅提升强度(如ZL201经T6处理后强度可达500MPa)。

- 铸造铝合金的延伸率高,ZL101A的延最伸率可达到8%以上,ADC12的延伸率在2%以下,一般为1%左右。

- 表面质量:

- 压铸件表面光洁度高(Ra 1.6-3.2μm),可直接电镀或喷涂;

- 铸造件表面较粗糙(Ra 12.5-25μm),需后续加工。

- 气密性:

- 压铸件因内部气孔较多,不适合高压密封环境(如液压件);

- 铸造铝合金气孔率低,气密性更优。

4. 成本与生产考量

|

因素: |

铸造铝合金 |

压铸铝合金 |

|

模具成本: |

较低 |

极高 |

|

单件成本: |

高(人工/时间长) |

低(生产效率达100件/小时) |

|

最小批量; |

1-100件(适合定制化) |

>10,000件(摊薄模具成本) |

经济性案例:汽车发动机缸盖若年产10万件,压铸成本比金属型铸造低30%;但若年产仅1000件,铸造更划算。

5. 设计限制

- 压铸铝合金:

- 壁厚通常需<5mm(避免缩松),最大投影面积受机台吨位限制(常见压铸机锁模力200-4000吨)。

- 尽量避免内部倒扣结构,否则需复杂滑块模具。

- 铸造铝合金:

- 可生产壁厚>50mm的铸件(如船用螺旋桨),且能通过砂芯实现复杂内腔。

6. 后续加工性

- 压铸件:

- 因内部气孔,焊接易开裂。

- 不能进行T6热处理(气孔膨胀导致表面起泡)。

- 铸造件:

- 可自由焊接、热处理,适合需二次加工的精密部件(如航空航天结构件)。

总结:如何选择?

-

选压铸铝合金:

当需要复杂薄壁件+大批量生产+低成本(如消费电子、汽车零部件)。 -

选铸造铝合金:

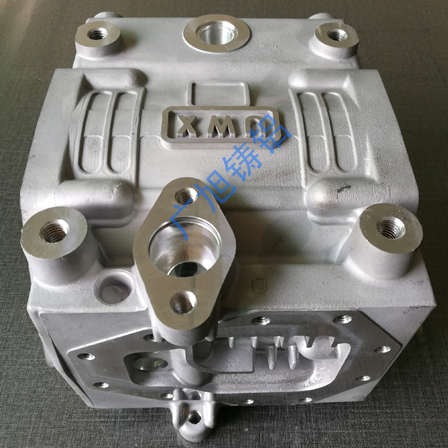

当零件厚壁、大型、需高强度或耐高温(如航空部件、液压阀体),或小批量定制化生产。

通过对比工艺特性与需求匹配,可显著优化成本与性能的平衡。